A medida que o país se fai cada vez máis estrito congobernanza da protección ambiental, a busca por parte dos consumidores finais da perfección, o impacto visual emedio ambiente verdeA protección das embalaxes de produtos de varias marcas levou a moitos propietarios de marcas a engadir o elemento do papel ao deseño das embalaxes. Incluído o propio editor, tamén me gustan moito as embalaxes de papel e adoito coleccionar algunhas bolsas de embalaxe deste tipo. Os produtos acabados da nosa empresa tamén son moi sorprendentes, como unhaBolsa de papel kraft para café con cremalleira e válvula de aireque acabamos de facer hai pouco.

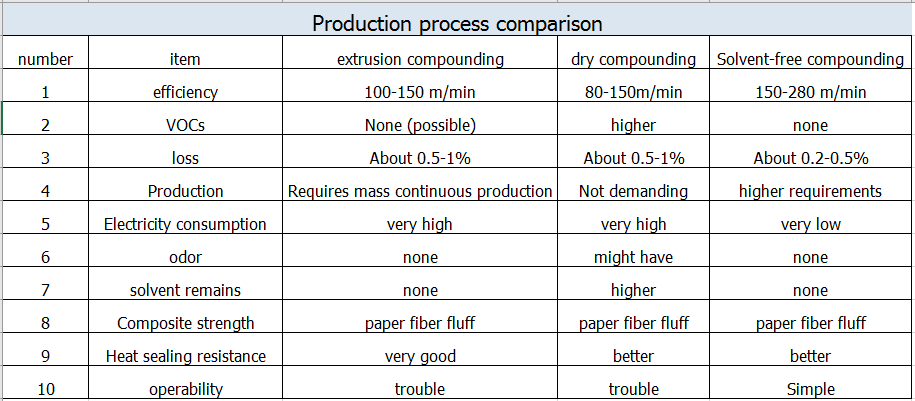

O deseño dos envases compostos de papel e plástico é novedoso e único, o que lles proporcionou aos propietarios de marcas resultados de rendemento extraordinarios. Non obstante, no proceso de produción, os procesos compostos empregados inclúen compostos secos, compostos de extrusión, compostos sen solventes, etc., o que tamén provoca que algúns procesos sexan inestables, como moitos produtos residuais, cheiros, residuos de solventes elevados, etc. Problemas como o selado por calor e a formación de ampolas. Para mellorar a calidade dos envases compostos de papel e plástico, é necesario comezar o proceso baseándose nun coñecemento profundo deste tipo de envases, para conseguir o dobre de resultados coa metade do esforzo.

1. A situación actual dos envases compostos de papel e plástico

En termos de estrutura, existen varias formas de produtos de estrutura de papel-plástico no mercado, xeralmente divididos en OPP//PAP, PET//PAP, PAP//CPP (PE), PAP//AL, etc. En canto á clasificación do papel: cada marca escolle diferentes tipos de papel, o grosor e o peso do papel son diferentes, oscilando entre os 20 e os 100 g. O proceso de produción inclúecomposición por extrusión, composición seca, composición sen solventes, etc.

Mediante a comparación anterior, cada proceso ten vantaxes e desvantaxes. En termos sinxelos, os materiais compostos sen solventes teñen vantaxes no rendemento integral, como a eficiencia, a perda, etc. Se a cantidade do pedido é relativamente pequena e o pedido é complicado, aínda así recomendamos a mestura en seco (preste atención á selección de papel, cola, etc.).

2. Escolla de materiais

Hai moitos tipos de materiais de papel que se poden usar para materiais compostos de papel-plástico, incluíndo papel revestido, papel kraft branco, papel kraft amarelo, papel dobre adhesivo, papel de escribir, papel revestido lixeiramente, papel perlado, papel de seda branda, papel base, etc., e segundo os requisitos de deseño de envases, pódense converter en diferentes estruturas de materiais compostos, como OPP/papel, PET/papel, CPP/papel, PE/papel, AL/papel, etc.

Existen arredor de ducias de clasificacións segundo os diferentes usos, procesos, etc., que se empregan habitualmente no campo dos envases flexibles, como o papel kraft, o papel kraft branco, o papel de algodón suave, o papel base, o papel perlado, etc., cunha gramaxe que vai de 25 g/m² a 80 g/m². Debido á ampla variedade de papel e aos diferentes usos, débese ter en conta os seguintes puntos ao usar diferentes tipos de papel:

① – En xeral, o lado liso do papel é máis doado de unir coa película, mentres que o lado rugoso e a película son difíciles de unir. Isto débese principalmente aos buratos e as fisuras do lado rugoso. O adhesivo enche os buratos.

②Presta atención á densidade do papel. As fibras dalgúns papeis son moi soltas. Aínda que o papel e a película están ben unidos cando se laminan, son propensos á delaminación despois do selado térmico.

③ O contido de humidade do papel tamén inflúe no efecto de unión. Segundo a experiencia persoal, o contido de humidade do papel non debería superar, en xeral, o 0,4 %. É boa idea deixar o papel no forno durante 1 ou 2 días antes da produción.

④ Preste atención á limpeza da superficie do papel.

3. Deseño estrutural

Ao deseñar a estrutura dun envase de papel e plástico, é necesario comprender as propiedades do envase e seleccionar o material e a estrutura axeitados.

En canto á estrutura da bolsa, úsase principalmente para envases de produtos sólidos e a forma é suave. Tendo en conta a función do envase e os requisitos de visualización do produto, a estrutura pódese dividir en tres tipos: tipo sen xanela, tipo de xanela en tiras e xanela con forma especial.

A bolsa sen fiestras é a estrutura de tipo bolsa máis común. O corpo principal é de papel (como o papel kraft) e as capas interior e exterior adoitan estar protexidas por películas de plástico como PE (polietileno) e PP (polipropileno), que poden bloquear eficazmente a humidade e o osíxeno para evitar que o contido se deteriore, e o proceso de moldeo é basicamente o mesmo que o das embalaxes flexibles de plástico. Primeiro, o papel combínase coa película de plástico e despois sélase termicamente para facer bolsas;

A bolsa con xanela en tiras e a xanela con forma especial son do tipo de bolsa con estrutura de xanela, e o papel úsase para facer orificios de ventilación parciais, de xeito que a embalaxe poida presentar varios estilos. Ademais de manter a transparencia da bolsa de embalaxe, tamén pode ter a textura do papel. O método de formación da bolsa con xanela consiste en combinar unha película plástica de ancho estreito e dúas follas de papel con outra película plástica de ancho ancho. Hai dúas formas de facer xanelas con formas especiais. Unha é abrir a xanela no material de papel con antelación para facer diferentes formas e, a continuación, combinar o material. O material da capa composta tamén se pode cambiar e deseñar nunha área grande para mellorar a flexibilidade do proceso de produción.

4. Proceso de produción

O proceso de mestura en seco é relativamente maduro. As empresas escollen cola de dous compoñentes a base de solventes, e tamén escollen cola dun só compoñente e cola a base de auga. Aquí suxerimos que, independentemente da cola que se use, se debe prestar atención aos seguintes puntos:

a. A escolla do papel é moi importante;

b. Control do contido de auga do papel;

c, selección de papel brillante e mate;

d. Preste atención á limpeza do papel;

e, o control da cantidade de cola;

f. Control de velocidade para evitar que os residuos de solvente sexan demasiado altos.

Data de publicación: 09-06-2022